Rennsport-Technologie in Ihrem Auto ist kein Marketing-Gag, sondern das Ergebnis eines harten Ingenieurs-Kompromisses zwischen extremer Leistung und deutscher Alltagstauglichkeit.

- Leichtbau mit Carbon wird nur dann eingesetzt, wenn es nicht, wie einst beim BMW i3, die Kosten-Nutzen-Rechnung sprengt.

- Keramikbremsen bieten extreme Langlebigkeit (über 300.000 km), erfordern aber einen sehr hohen Anfangs- und Wartungspreis.

Empfehlung: Prüfen Sie bei High-Tech-Features nicht nur die Leistung, sondern immer die langfristigen Wartungskosten und den realen Nutzen für Ihr Fahrprofil.

Haben Sie sich jemals gefragt, warum ein moderner Familien-SUV plötzlich mit Keramikbremsen beworben wird oder ein Kompaktwagen stolz seine Carbon-Elemente zur Schau stellt? Die einfache Antwort lautet oft: Technologietransfer aus dem Rennsport. Leichter, schneller, besser. Doch diese oberflächliche Erklärung greift aus Ingenieurssicht viel zu kurz und übersieht die wahre Meisterleistung, die hinter diesen Innovationen steckt.

Es geht nicht nur um auffällige Aerodynamik-Flügel oder potente Hybrid-Systeme. Die wahre Kunst liegt nicht darin, eine Formel-1-Komponente eins zu eins in ein Strassenauto zu schrauben. Sie liegt vielmehr in der Fähigkeit zum intelligenten Kompromiss-Management. Wie zähmt man eine für maximale Performance auf der Rennstrecke entwickelte, kompromisslose Technologie für die knallharten Anforderungen des deutschen Alltags – mit seinen Staus, Tempolimits, strengen TÜV-Vorschriften und der klaren Erwartung einer Lebensdauer von über 200.000 Kilometern? Genau diese Balance aus extremer Leistungsfähigkeit, Effizienz und Haltbarkeit ist der Kern des modernen Technologietransfers.

Dieser Artikel taucht tief in die Welt der Fahrzeugentwicklung ein. Wir analysieren, wann sich teure Materialien wie Carbon und Keramik wirklich für Sie lohnen, entlarven oft ignorierte Wartungsrisiken bei High-Tech-Motoren und erklären, warum der wichtigste Technologietransfer oft unsichtbar in der Software und im Management von Extremen wie thermischer Belastung stattfindet. Machen Sie sich bereit für einen Blick unter die Haube, der über reine PS-Zahlen hinausgeht.

Um diesen komplexen Technologietransfer im Detail zu verstehen, beleuchten wir die Schlüsselfaktoren Schritt für Schritt. Die folgende Übersicht führt Sie durch die entscheidenden Aspekte – von den Materialien über die Aerodynamik bis hin zu den unsichtbaren Risiken und den digitalen Revolutionen im Hintergrund.

Inhaltsverzeichnis: Technologietransfer vom Rennsport – Die Ingenieursperspektive

- Warum finden sich Carbon-Bauteile heute selbst in der Kompaktklasse wieder?

- Wie wird aggressive Renn-Aerodynamik für den deutschen Strassenverkehr legalisiert?

- Keramik- vs. Stahlbremsen: Welche lohnt sich für Vielfahrer wirklich?

- Das Wartungsrisiko bei High-Tech-Motoren, das Gebrauchtwagenkäufer oft ignorieren

- Wann landete die 800-Volt-Technik aus Le Mans in Ihrem Familien-SUV?

- Warum steigt der Verbrauch ab 130 km/h exponentiell an?

- Warum hohe Literleistungen das thermische Management an das Limit bringen?

- Wie ein neues Automodell in 48 Monaten trotz 30 % Budgetkürzung entsteht?

Warum finden sich Carbon-Bauteile heute selbst in der Kompaktklasse wieder?

Carbonfaserverstärkter Kunststoff (CFK), oder kurz Carbon, ist das Synonym für Leichtbau im Rennsport. Seine extreme Steifigkeit bei minimalem Gewicht ist unübertroffen. Jahrelang war es sündhaft teuren Supersportwagen vorbehalten. Heute finden wir es als Zierelement oder sogar als strukturelles Bauteil in der Kompakt- und Mittelklasse. Der Grund liegt im sogenannten Skalierungseffekt: Fertigungsprozesse, die einst manuelle Feinstarbeit erforderten, sind heute teilautomatisiert und damit günstiger. Dies senkt die Kosten pro Bauteil und macht den Einsatz für eine breitere Masse überhaupt erst denkbar.

Doch der reine Einsatz von Carbon ist kein Allheilmittel, wie das „Kompromiss-Management“ der Ingenieure zeigt. Das Ziel ist nicht das leichteste, sondern das kosteneffizienteste und alltagstauglichste Auto. Ein Paradebeispiel dafür liefert ein Blick in die frühe Elektromobilität.

Fallstudie: Der Kosten-Kompromiss bei BMW i3 vs. Renault Zoe

BMW setzte bei seinem Elektro-Pionier i3 konsequent auf eine teure Carbon-Fahrgastzelle, um das hohe Batteriegewicht zu kompensieren. Das Resultat war ein technologisch faszinierendes, aber sehr teures Fahrzeug. Im direkten Vergleich zeigten jedoch deutlich günstigere Modelle wie der Renault Zoe, die auf eine traditionelle Stahlkarosserie setzten, eine ebenbürtige oder sogar bessere Reichweite. Dies belegt, dass eine optimierte Aerodynamik und ein effizienter Antriebsstrang den Gewichtsnachteil von Stahl oft wettmachen können – und das zu einem Bruchteil der Kosten von Carbon. Der Markt hat gezeigt, dass Kunden eher einen geringeren Preis als den reinen Technologie-Ansatz honorieren.

Heute wird Carbon daher gezielter eingesetzt: als Dach zur Senkung des Schwerpunkts, als Motorhaube oder als Versteifungselement dort, wo es den grössten Nutzen pro investiertem Euro bringt. Es ist nicht mehr nur ein Statussymbol, sondern ein kalkuliertes Werkzeug im Baukasten des Ingenieurs.

Wie wird aggressive Renn-Aerodynamik für den deutschen Strassenverkehr legalisiert?

Im Rennsport ist Aerodynamik primär auf eines ausgelegt: maximalen Anpressdruck. Riesige Front- und Heckflügel pressen das Fahrzeug auf den Asphalt und ermöglichen extreme Kurvengeschwindigkeiten. Eine solche Konfiguration wäre im deutschen Strassenverkehr jedoch fatal. Sie erzeugt einen enormen Luftwiderstand, der den Kraftstoffverbrauch in die Höhe treibt, und stellt mit ihren scharfen Kanten ein erhebliches Sicherheitsrisiko für andere Verkehrsteilnehmer dar. Hier greift die Homologations-Hürde des TÜV und der Strassenverkehrs-Zulassungs-Ordnung (StVZO).

Der Technologietransfer findet daher auf einer viel subtileren Ebene statt: der aktiven Aerodynamik. Anstatt starrer Flügel werden bewegliche Elemente eingesetzt, die ihre Position je nach Fahrsituation ändern. Bei niedrigen Geschwindigkeiten sind sie eingefahren, um den Luftwiderstand zu minimieren. Auf der Autobahn oder bei sportlicher Fahrweise fahren sie aus, um die Stabilität zu erhöhen. Das Ziel im Serienfahrzeug ist nicht primär der Anpressdruck, sondern die Optimierung des Luftwiderstandsbeiwerts (cw-Wert) und damit die Steigerung der Effizienz. Ein niedrigerer cw-Wert führt direkt zu einem geringeren Energieverbrauch, was sich positiv auf die CO₂-Effizienzklasse eines Fahrzeugs auswirkt – ein entscheidender Faktor für die Kfz-Steuer in Deutschland.

Die folgende Tabelle des ADAC zeigt, wie wichtig eine gute Effizienzklasse für die Bewertung eines Fahrzeugs ist. Aktive Aerodynamik ist ein Schlüssel, um in die grünen Bereiche vorzustossen.

| Effizienzklasse | CO₂-Ausstoss (g/km) | Farbcode | Bewertung |

|---|---|---|---|

| A | 0 | Grün | Beste Effizienz |

| B-F | 1-200+ | Gelb-Orange | Mittlere Effizienz |

| G | >200 | Rot | Schlechteste Effizienz |

So wird aus einer aggressiven Rennsport-Technologie ein intelligentes Werkzeug zur Effizienzsteigerung, das den strengen deutschen Vorschriften nicht nur genügt, sondern diese gezielt zur Verbrauchsoptimierung nutzt.

Keramik- vs. Stahlbremsen: Welche lohnt sich für Vielfahrer wirklich?

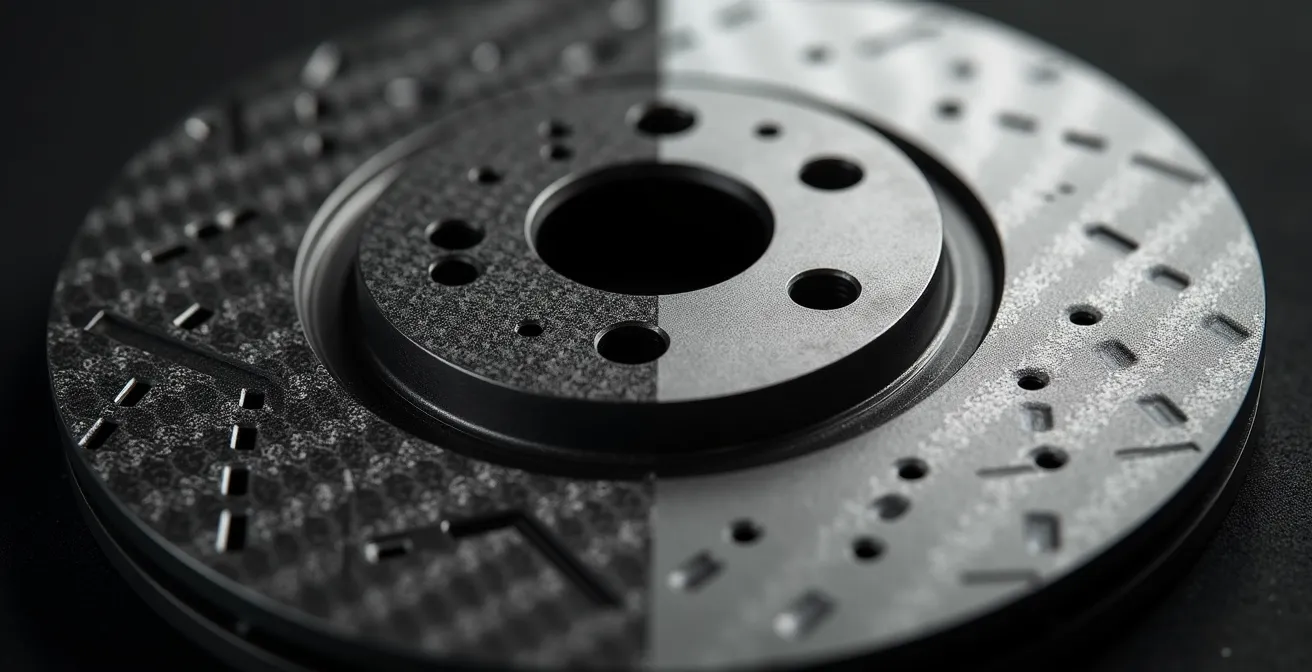

Die Carbon-Keramik-Bremse ist wohl eines der bekanntesten Bauteile, das seinen Weg aus dem Motorsport in High-End-Serienfahrzeuge gefunden hat. Ihr Hauptvorteil auf der Rennstrecke ist das Fading-Verhalten: Auch bei extremer thermischer Belastung durch wiederholtes Bremsen aus hohen Geschwindigkeiten bleibt die Bremsleistung nahezu konstant. Zudem sind die ungefederten Massen durch das geringere Gewicht der Scheiben reduziert, was dem Fahrverhalten zugutekommt. Doch rechtfertigt das den enormen Aufpreis für den alltäglichen Gebrauch auf deutschen Strassen?

Hier müssen wir als Ingenieure eine kühle Kosten-Nutzen-Rechnung aufmachen. Der erste Faktor sind die Anschaffungs- und Wartungskosten. Eine Umrüstung oder der Ersatz einer Bremsanlage ist extrem teuer, was durch die Kosten von 10.000 bis 15.000 € für eine neue AMG Keramikbremsanlage unterstrichen wird. Dieser Betrag allein übersteigt den Restwert vieler Gebrauchtwagen.

Auf der anderen Seite der Gleichung steht die beeindruckende Langlebigkeit. Während hochwertige Stahlbremsen je nach Fahrweise zwischen 50.000 und 100.000 km halten, ist die Lebensdauer von Keramikscheiben um ein Vielfaches höher. Laut Fachportalen können Keramikbremsen problemlos bis zu 300.000 km und mehr halten. Für einen echten Vielfahrer, der sein Fahrzeug lange besitzt, könnte sich die Investition über die Lebenszeit also theoretisch amortisieren, da mehrere teure Wechsel von Stahlbremsen entfallen. Für den durchschnittlichen Fahrer oder den Gebrauchtwagenkäufer, der das Fahrzeug nur wenige Jahre hält, ist eine Keramikbremse jedoch ein reines Luxusgut und ein potenziell enormes finanzielles Risiko bei einem Defekt.

Das Wartungsrisiko bei High-Tech-Motoren, das Gebrauchtwagenkäufer oft ignorieren

Hochgezüchtete Motoren mit hohen Literleistungen, variabler Ventilsteuerung (wie BMWs VANOS) und Direkteinspritzung sind direkte Nachfahren von Rennsport-Aggregaten. Sie versprechen beeindruckende Leistung und Effizienz. Doch diese Komplexität hat ihren Preis, insbesondere bei der Wartung und im Alter. Was auf der Rennstrecke nach jedem Rennen revidiert wird, muss im Strassenauto über Hunderttausende Kilometer zuverlässig funktionieren. Genau hier liegt ein oft unterschätztes Risiko für Gebrauchtwagenkäufer.

Spezifische Bauteile, die für hohe Drehzahlen und Drücke ausgelegt sind, unterliegen einem höheren Verschleiss. Pleuellager, Steuerketten, Hochdruckpumpen oder die Injektoren der Direkteinspritzung sind potenzielle Schwachstellen, deren Austausch schnell mehrere tausend Euro kosten kann. Hinzu kommt die komplexe Sensorik und Software, die eine Diagnose und Reparatur in einer freien Werkstatt oft unmöglich machen. Man ist auf teure Vertragswerkstätten mit Spezialwerkzeug und geschultem Personal angewiesen.

Das Kompromiss-Management des Herstellers bei der Entwicklung bedeutet hier: Man konstruiert den Motor so, dass er die Garantiezeit sicher übersteht. Die langfristige Haltbarkeit darüber hinaus hängt extrem von der peniblen Einhaltung der Wartungsintervalle und der Verwendung hochwertiger Öle und Kraftstoffe durch den Vorbesitzer ab. Ein lückenhaftes Scheckheft ist bei einem solchen Motor eine rote Flagge.

Wer den Kauf eines solchen High-Tech-Gebrauchtwagens in Erwägung zieht, sollte daher nicht nur auf die PS-Zahl und die Optik achten, sondern eine gründliche technische Prüfung vornehmen. Die folgende Checkliste fasst die wichtigsten Punkte zusammen, die ein versierter Käufer beachten sollte.

Checkliste: Wichtige Prüfpunkte beim Kauf eines High-Tech-Gebrauchtwagens

- Servicehistorie prüfen: Bestehen Sie auf einem lückenlosen Scheckheft, idealerweise von einer Vertragswerkstatt, um die Einhaltung aller Wartungsintervalle zu verifizieren.

- Spezifische Verschleissteile checken: Recherchieren Sie modellspezifische Schwachstellen (z.B. VANOS-Systeme, Pleuellager) und lassen Sie diese gezielt von einem Fachmann prüfen.

- Diagnoseprotokoll anfordern: Lassen Sie den Fehlerspeicher aller Steuergeräte auslesen, um Probleme mit Sensoren oder der Software frühzeitig zu erkennen.

- Kosten für Spezialwartung erfragen: Informieren Sie sich vorab über die Kosten für anstehende grosse Services oder typische Reparaturen wie die Reinigung der Einlasskanäle bei Direkteinspritzern.

- Garantieoptionen prüfen: Ziehen Sie den Abschluss einer hochwertigen Gebrauchtwagengarantie oder einer Garantieverlängerung in Betracht, um sich vor unerwarteten, hohen Reparaturkosten zu schützen.

Wann landete die 800-Volt-Technik aus Le Mans in Ihrem Familien-SUV?

Einer der revolutionärsten Technologietransfers der letzten Jahre fand nicht bei den Verbrennern, sondern bei den Elektroautos statt. Die 800-Volt-Architektur, erstmals prominent von Porsche im Langstrecken-Rennsport in Le Mans eingesetzt, findet sich heute im Porsche Taycan, Audi e-tron GT und auch in zugänglicheren Modellen von Hyundai und Kia wieder. Der Grund ist reine Physik und der unbedingte Wille, ein zentrales Problem der Elektromobilität zu lösen: lange Ladezeiten.

Die Ladeleistung (P) berechnet sich aus der Spannung (U) mal der Stromstärke (I), also P = U * I. Um die Ladeleistung zu erhöhen, kann man entweder die Stromstärke oder die Spannung anheben. Eine hohe Stromstärke erzeugt jedoch viel Abwärme und erfordert dicke, schwere und teure Kupferkabel. Die Verdopplung der Spannung von den üblichen 400 Volt auf 800 Volt ermöglicht bei gleicher Stromstärke die doppelte Ladeleistung. Der theoretische Unterschied zwischen 800-Volt und 400-Volt-Systemen beträgt bis zu 400 kW vs. 200 kW bei gleicher Stromstärke. Dies reduziert die Ladezeit für 100 km Reichweite von 10-15 Minuten auf unter 5 Minuten – ein gewaltiger Sprung in Richtung Alltagstauglichkeit.

Diese technische Überlegenheit wird auch von Fachleuten bestätigt. In ihrem Ratgeber zur E-Mobilität bringt es die Redaktion von Einfach E-Auto auf den Punkt:

Ein E-Auto mit 800-Volt-Technologie kommt bei gleicher Stromstärke hingegen auf die doppelte Ladeleistung

– Einfach E-Auto Redaktion, Technischer Ratgeber E-Mobilität

Dieser Transfer aus dem Langstreckensport, wo schnelle „Boxenstopps“ über Sieg oder Niederlage entscheiden, ist ein perfektes Beispiel für eine Technologie, die ein echtes Alltagsproblem löst. Sie senkt nicht nur die Wartezeit an der Ladesäule, sondern ermöglicht auch dünnere Verkabelungen im Fahrzeug, was wiederum Gewicht und Kosten spart. Ein klarer Sieg für den Ingenieur und den Fahrer.

Warum steigt der Verbrauch ab 130 km/h exponentiell an?

Jeder Fahrer auf der deutschen Autobahn kennt das Phänomen: Fährt man konstant 120 km/h, ist der Verbrauch moderat. Erhöht man das Tempo auf 160 km/h oder mehr, schnellt die Verbrauchsanzeige dramatisch in die Höhe. Der Grund dafür ist ein unerbittliches physikalisches Gesetz: Der Luftwiderstand wächst nicht linear, sondern quadratisch zur Geschwindigkeit. Das bedeutet: Bei doppelter Geschwindigkeit muss das Auto gegen den vierfachen Luftwiderstand ankämpfen.

Um diesen Widerstand zu überwinden, muss der Motor überproportional mehr Energie aufwenden. Die benötigte Leistung steigt sogar in der dritten Potenz zur Geschwindigkeit. Genau aus diesem Grund ist die Aerodynamik, wie in einem früheren Abschnitt beschrieben, ein so entscheidender Faktor für die Effizienz moderner Fahrzeuge. Jede noch so kleine Optimierung am cw-Wert, jede Reduzierung von Luftverwirbelungen an Karosserie, Unterboden und Rädern zahlt direkt auf einen geringeren Verbrauch bei höheren Geschwindigkeiten ein.

Im Rennsport wird dieser Effekt bis ins letzte Detail analysiert und optimiert, da schon geringe Einsparungen über Rundenzeiten und Reichweite entscheiden. Die Erkenntnisse aus dem Windkanal, etwa über die Gestaltung von Lufteinlässen, die Form der Aussenspiegel oder die Abdeckung des Unterbodens, fliessen heute direkt in die Entwicklung von Serienfahrzeugen ein. Der Fokus hat sich dabei von reiner Abtriebserzeugung hin zu einem minimalen Luftwiderstand verschoben. Das Ziel ist es, das Fahrzeug so „glatt“ wie möglich durch die Luft gleiten zu lassen, um den exponentiellen Anstieg des Verbrauchs so lange wie möglich hinauszuzögern.

Warum hohe Literleistungen das thermische Management an das Limit bringen?

Ein moderner Formel-1-Hybrid-Antrieb ist ein Wunderwerk der Effizienz. Während die durchschnittliche thermische Effizienz bei Strassenfahrzeugen bei etwa 25 % für einen Ottomotor liegt, erreichen heutige F1-Aggregate Werte von über 50 %. Das bedeutet, mehr als die Hälfte der im Kraftstoff enthaltenen Energie wird in tatsächliche Arbeit umgewandelt. Doch diese unglaubliche Effizienz hat eine Kehrseite: die enorme thermische Belastungsgrenze.

Jede Energie, die nicht in Vortrieb umgewandelt wird, wird zu Abwärme. Je kompakter und leistungsdichter ein Motor gebaut ist – also je höher die Literleistung –, desto mehr Wärme entsteht auf kleinstem Raum. Diese Hitze muss extrem schnell und zuverlässig abgeführt werden, um einen Motorschaden zu verhindern. Im Rennsport geschieht dies durch riesige, aerodynamisch optimierte Kühler und den permanent hohen Fahrtwind. In einem Serienauto, das auch im Stau bei 35 Grad im Sommer nicht überhitzen darf, ist das eine immense Herausforderung.

Fallstudie: Die Evolution des Wirkungsgrads

Aus Ingenieurssicht ist der thermische Wirkungsgrad der Schlüssel zum Verständnis moderner Motoren. Als Nicolaus Otto 1876 den Verbrennungsmotor entwickelte, lag dessen Effizienz bei mageren 17 Prozent. Über 140 Jahre Entwicklung haben diesen Wert in normalen PKW auf 25-33 % gesteigert. Die Hybrid-Antriebe der Formel 1 haben in wenigen Jahren einen Sprung auf über 50 % geschafft. Dieser Fortschritt wurde durch präzise Direkteinspritzung, extreme Turboaufladung und die Energierückgewinnung (MGU-H und MGU-K) erreicht. Jeder dieser Schritte erhöht jedoch die Komplexität und die thermische Last auf das Gesamtsystem, was ein immer aufwendigeres Kühl- und Schmiermanagement erfordert.

Der Technologietransfer besteht hier also nicht darin, einen F1-Motor in einen SUV zu bauen. Er besteht darin, die Prinzipien der hocheffizienten Verbrennung und des intelligenten Wärmemanagements zu übernehmen. Dazu gehören computergesteuerte Kühlmittelpumpen, bedarfsgeregelte Kühlerjalousien und komplexe Ölkreisläufe. Das Ziel ist, den Motor schnell auf seine optimale Betriebstemperatur zu bringen und ihn dort unter allen Umständen zu halten – ein weiterer cleverer Kompromiss zwischen Leistung, Effizienz und Langlebigkeit.

Das Wichtigste in Kürze

- Der Transfer von Rennsport-Technik ist primär ein Management von Kompromissen zwischen maximaler Leistung und alltagstauglicher Zuverlässigkeit und Kosten.

- Technologien wie Keramikbremsen oder 800-Volt-Systeme bieten klare Vorteile bei Langlebigkeit und Ladezeit, erfordern aber eine genaue Kosten-Nutzen-Analyse für den individuellen Fahrer.

- Die grössten, oft unsichtbaren Vorteile liegen in der Effizienzsteigerung, sei es durch aktive Aerodynamik zur Verbrauchsreduktion oder durch hocheffizientes thermisches Management von Motoren und Batterien.

Wie ein neues Automodell in 48 Monaten trotz 30 % Budgetkürzung entsteht?

Die vielleicht grösste, aber am wenigsten sichtbare Revolution durch den Rennsport findet nicht am Auto selbst statt, sondern im Entwicklungsprozess. Während der Daimler-Konzern zuletzt 50-70 Millionen Euro jährlich in sein Formel-1-Team investierte, stehen die Entwicklungsabteilungen für Serienfahrzeuge unter enormem Kostendruck. Die Antwort auf diesen Widerspruch liegt in der Digitalisierung.

In der Formel 1, wo jede Woche neue Teile entwickelt und getestet werden müssen, ist Zeit der grösste Feind. Physische Prototypen und Windkanaltests sind extrem teuer und langwierig. Daher wurde die Simulationstechnologie auf ein atemberaubendes Niveau gehoben. Jedes Bauteil existiert als „digitaler Zwilling“ im Computer. Aerodynamik, Crashverhalten, Materialermüdung und thermische Belastungen werden mit extremer Präzision simuliert, bevor auch nur ein einziges reales Teil gefertigt wird.

Genau diese Werkzeuge und Methoden sind der wahre „Game Changer“ für die Serienentwicklung. Anstatt Dutzende teure Prototypen für Crashtests zu bauen, können Tausende von virtuellen Unfällen am Computer durchgeführt werden. Anstatt unzählige Stunden im Windkanal zu verbringen, werden Luftströmungen digital visualisiert. Dies spart nicht nur immense Summen an Geld, sondern verkürzt auch die Entwicklungszyklen drastisch. Ein neues Fahrzeugmodell kann heute in unter 48 Monaten von der ersten Skizze zur Serienreife gebracht werden, was vor 20 Jahren noch undenkbar war. Diese Effizienzsteigerung im Prozess ist die direkte Antwort auf Budgetkürzungen und den Druck, schneller neue Modelle auf den Markt zu bringen.

Um die Technologie in Ihrem eigenen Fahrzeug besser einschätzen zu können, beginnen Sie mit einer Analyse Ihres Fahrprofils. Vergleichen Sie es mit den hier vorgestellten Kosten-Nutzen-Szenarien, um zu bewerten, welche High-Tech-Features für Sie persönlich einen echten Mehrwert darstellen und welche lediglich ein teures Extra sind.