Die Entwicklung eines neuen deutschen Autos von der Idee zur Strasse ist kein Design-Wettbewerb, sondern eine rigorose Übung in Prozessdisziplin und Kostenkontrolle.

- Der „Design-Freeze“ ist der kritischste Hebel, da er bis zu 70 % der Fahrzeugkosten festlegt, bevor die eigentliche Detailentwicklung beginnt.

- Digitale Simulationen beschleunigen den Prozess, können aber den physischen Prototypen-Test zur Erfüllung der StVZO-Normen nicht ersetzen.

- Die wahre Qualitätsaussage deutscher Hersteller liegt nicht nur im Design, sondern in der Prozessbeherrschung, sichtbar an präzisen Spaltmassen.

Empfehlung: Um die Zukunftsfähigkeit der deutschen Automobilindustrie zu bewerten, muss der Fokus von der reinen Produktästhetik auf die Exzellenz und Anpassungsfähigkeit der Entwicklungsprozesse verlagert werden.

Die Vorstellung eines neuen Automodells wird oft von glanzvollen Bildern und emotionalen Werbespots begleitet. Man spricht über PS-Zahlen, revolutionäres Design und bahnbrechende Technologien. Doch hinter den Kulissen, weit entfernt von den Messeständen in Genf oder Shanghai, findet der eigentliche Kampf statt. Es ist ein unerbittlicher Wettlauf gegen die Zeit und ein ständiger Kampf mit dem Budget. Die Frage, wie ein hochkomplexes Produkt wie ein Auto in nur 48 Monaten – und das oft unter dem Druck von Budgetkürzungen von bis zu 30 Prozent – zur Serienreife gelangen kann, führt uns ins Herz der deutschen Ingenieurskunst: der Prozessdisziplin.

Die gängige Annahme ist, dass alles mit einer kreativen Skizze auf einem leeren Blatt Papier beginnt. In der Realität ist der Prozess weitaus weniger romantisch und ungleich strukturierter. Er gleicht eher einer hochkomplexen Operation am offenen Herzen, bei der jede Entscheidung weitreichende finanzielle Konsequenzen hat. Der wahre Schlüssel zum Erfolg liegt nicht in einem unbegrenzten kreativen Freiraum, sondern in der rigorosen Steuerung des sogenannten Kosten-Zeit-Qualitäts-Dreiecks an fest definierten „Entscheidungs-Gateways“. Diese Punkte im Entwicklungsprozess sind unumkehrbar und bestimmen massgeblich über den wirtschaftlichen Erfolg oder Misserfolg des gesamten Projekts.

Dieser Artikel bricht mit der oberflächlichen Betrachtung und taucht tief in die Maschinenräume der deutschen OEMs ein. Wir analysieren nicht die Chronologie der Ereignisse, sondern die kritischen Entscheidungspunkte, an denen Millionen von Euro gespart oder verloren werden. Es geht um die ungeschminkte Realität des Fahrzeugentwicklungsprozesses unter massivem Kostendruck.

Um die komplexen Zusammenhänge und kritischen Phasen der Fahrzeugentwicklung zu verstehen, beleuchten wir acht entscheidende Aspekte. Von der fundamentalen Bedeutung des Design-Freeze bis hin zum Qualitätsmerkmal der Spaltmasse zeigt sich, wie Prozessbeherrschung den wirtschaftlichen Erfolg sichert.

Inhaltsverzeichnis: Der Weg zum Serienmodell unter Kostendruck

- Warum die Design-Freeze-Phase über den wirtschaftlichen Erfolg entscheidet?

- Wie schafft ein Prototyp die Hürden der StVZO ohne teure Nachbesserungen?

- Digitaler Zwilling oder physischer Crash-Test: Was spart wirklich Millionen?

- Der Fehler im Lastenheft, der den Rückruf von 100.000 Fahrzeugen verursachte

- Wie chinesische Hersteller die Entwicklungszeit halbieren und was wir lernen müssen?

- Wie wird aggressive Renn-Aerodynamik für den deutschen Strassenverkehr legalisiert?

- Warum ein „Moving Belt“ im Windkanal für realistische Werte unverzichtbar ist?

- Warum sind Spaltmasse für deutsche Hersteller so heilig und was sagen sie über Qualität aus?

Warum die Design-Freeze-Phase über den wirtschaftlichen Erfolg entscheidet?

Der Begriff „Design-Freeze“ klingt zunächst wie ein rein kreativer Meilenstein. In der betriebswirtschaftlichen Realität eines OEMs ist er jedoch das wichtigste finanzielle „Gateway“ im gesamten Entwicklungsprozess. Ab diesem Zeitpunkt sind alle sichtbaren und für den Kunden relevanten Designmerkmale – von der Form der Scheinwerfer bis zur Sicke in der Seitentür – final festgelegt. Jede nachträgliche Änderung würde eine Lawine an Anpassungen bei Werkzeugen, Zulieferteilen und Produktionsprozessen auslösen, deren Kosten exponentiell ansteigen. Die Prozessdisziplin, diesen Punkt konsequent einzuhalten, ist daher kein Selbstzweck, sondern eine wirtschaftliche Notwendigkeit.

Was viele Beobachter überrascht: Zum Zeitpunkt des Design-Freeze ist ein Grossteil des Fahrzeugs bereits vordefiniert. Durch den Einsatz von Gleichteil- und Plattformstrategien sind laut einer aktuellen Branchenanalyse oft bereits 60-70% des Fahrzeugs festgelegt. Diese Strategie reduziert die Komplexität und die Entwicklungskosten dramatisch, schränkt aber gleichzeitig den gestalterischen Spielraum ein. Die Kunst besteht darin, innerhalb dieses engen Korsetts ein emotional ansprechendes und differenzierendes Produkt zu schaffen. Der Design-Freeze ist somit der Moment, in dem die Weichen für die Profitabilität des Modells gestellt werden – lange bevor der erste Prototyp auf die Strasse rollt.

Die Einhaltung dieses Meilensteins ist ein Lackmustest für die Effizienz des Projektmanagements. Ein Verschieben des Termins oder das Zulassen von Änderungen „nach dem Freeze“ deutet auf fundamentale Probleme im Prozess hin und ist ein sicherer Indikator für explodierende Kosten und verzögerte Markteinführungen. Die Entscheidungsgewalt liegt hier klar beim Controlling und Projektmanagement, nicht mehr allein im Designstudio.

Wie schafft ein Prototyp die Hürden der StVZO ohne teure Nachbesserungen?

Ein Prototyp, oft als getarnter „Erlkönig“ auf Teststrecken zu sehen, ist weit mehr als nur ein erster fahrbarer Entwurf. Er ist das entscheidende Werkzeug, um die Konformität mit unzähligen gesetzlichen Vorschriften, allen voran der deutschen Strassenverkehrs-Zulassungs-Ordnung (StVZO), zu validieren. Ein Fehler in dieser Phase, der erst spät erkannt wird, kann teure Neukonstruktionen und Werkzeuganpassungen nach sich ziehen. Das Ziel ist es, die Homologation – also die offizielle Zulassung – im ersten Anlauf zu bestehen. Dies erfordert einen methodischen Prozess, der in verschiedenen Prototypen-Reifegraden abläuft.

Die Industrie klassifiziert diese Stufen typischerweise von A- bis D-Samples. Ein A-Sample ist oft ein handgefertigtes Funktionsmuster, das grundlegende Konzepte testet. Das B-Sample wird bereits auf seriennahen Hilfswerkzeugen gefertigt und dient der Validierung von Kernfunktionen und der Passgenauigkeit. Kritisch wird es beim C-Sample: Dieses Muster wird bereits mit den finalen Serienwerkzeugen hergestellt. Es muss voll funktionsfähig sein und wird für die entscheidenden Typprüfungen durch Behörden wie den TÜV verwendet. Das D-Sample bestätigt schliesslich die Prozessfähigkeit für die Serienproduktion.

Jede dieser Stufen ist ein Filter, der potenzielle Abweichungen von Normen wie Fussgängerschutz (z.B. keine scharfen Kanten an der Karosserie), Abgaswerten oder Lichttechnik frühzeitig aufdecken soll. Durch diesen gestaffelten Prozess wird das Risiko minimiert, dass ein fast serienreifes Fahrzeug wegen einer nicht bestandenen Prüfung kostspielig überarbeitet werden muss. Es ist ein Paradebeispiel für präventive Qualitätssicherung unter hohem Zeit- und Kostendruck.

Digitaler Zwilling oder physischer Crash-Test: Was spart wirklich Millionen?

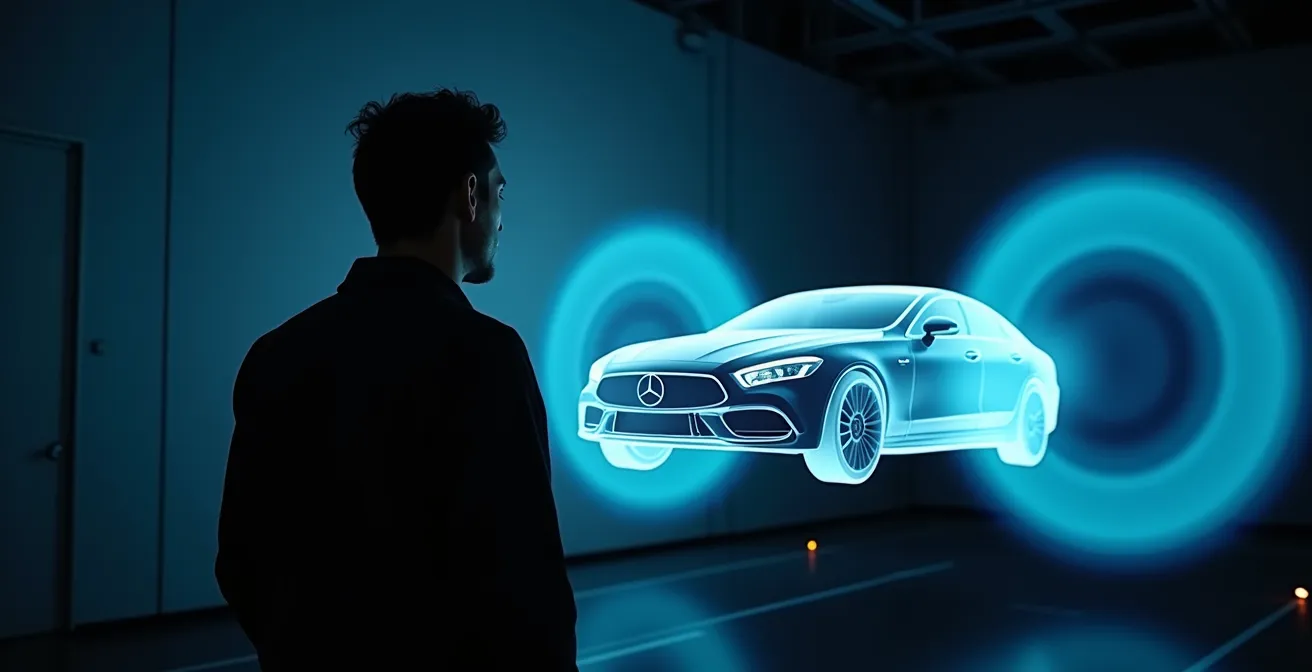

In der modernen Fahrzeugentwicklung steht der „digitale Zwilling“ – ein hochdetailliertes Computermodell des gesamten Fahrzeugs – im Zentrum der Effizienzsteigerung. Mit ihm lassen sich Tausende von Szenarien, von der Aerodynamik bis zum Crash-Verhalten, simulieren, ohne ein einziges physisches Bauteil herzustellen. Dies hat die Entwicklungszyklen dramatisch verkürzt. Wo früher Monate für den Bau und Test eines Prototypen benötigt wurden, können heute dank Methoden wie Rapid Prototyping und Simulation Prototypen in Tagen oder Stunden virtuell erzeugt und analysiert werden.

Die Einsparungen sind enorm. Jeder physische Crashtest kostet einen sechsstelligen Betrag und zerstört ein wertvolles Prototypenfahrzeug. Der digitale Zwilling ermöglicht es, die Anzahl dieser teuren Tests auf ein absolutes Minimum zu reduzieren. Ingenieure können unzählige Iterationen durchspielen, um die Struktur auf maximale Sicherheit bei minimalem Gewicht zu optimieren – ein entscheidender Faktor für Effizienz und CO₂-Ausstoss. Doch die Vorstellung, der physische Test sei damit obsolet geworden, ist ein Trugschluss.

Trotz aller Fortschritte in der Simulationstechnologie bleibt der reale Crashtest als finale Validierung unverzichtbar. Kein Computermodell kann die unendliche Komplexität der realen Welt, die Materialermüdung und die exakten Verformungseigenschaften bis ins letzte Detail abbilden. Ein Branchenexperte fasst es im All-Electronics Automotive Report treffend zusammen:

Der digitale Zwilling kann Entwicklungsiterationen und Prototypen reduzieren, aber er ersetzt nicht den physischen Crashtest.

– Branchenexperte, All-Electronics Automotive Report

Die wahre Kunst und das grösste Sparpotenzial liegen daher in der intelligenten Kombination beider Welten: So viel wie möglich digital simulieren, um den physischen Test nur noch als finale Bestätigung eines bereits hochoptimierten Konzepts durchzuführen.

Der Fehler im Lastenheft, der den Rückruf von 100.000 Fahrzeugen verursachte

Das Lastenheft ist die Bibel der Fahrzeugentwicklung. In diesem Dokument werden alle technischen Anforderungen, Funktionen und Schnittstellen bis ins kleinste Detail spezifiziert. Ein winziger Fehler, eine unklare Formulierung oder eine übersehene Abhängigkeit in diesem Dokument kann katastrophale Folgen haben und im schlimmsten Fall zu Rückrufaktionen führen, die Millionen kosten. Das grösste Risiko liegt heute in der Integration von Software und Hardware, die oft von unterschiedlichen Teams oder Zulieferern entwickelt werden. Hier entstehen die gefürchteten Schnittstellenrisiken.

Ein prägnantes Beispiel aus der Praxis ist die Integration von Systemen wie ROS2 (Robot Operating System) in die Fahrzeugarchitektur. Wie in einem Fachartikel beleuchtet, erfordert dieses auf Nachrichten basierende System extrem präzise Definitionen der Schnittstellen zwischen den einzelnen Software-Modulen und der Hardware. Wenn die agile, schnell iterierende Welt der Softwareentwicklung auf den klassischen, starren V-Modell-Prozess der Hardwareentwicklung trifft, können fatale Missverständnisse entstehen. Ein Software-Update, das eine Schnittstelle minimal verändert, kann eine perfekt funktionierende Hardware-Komponente lahmlegen – oder umgekehrt.

Stellen Sie sich vor, eine im Lastenheft unzureichend definierte Datenübertragungsrate führt dazu, dass der Sensor für den Notbremsassistenten seine Daten eine Millisekunde zu spät an das Steuergerät sendet. Im Labor fällt das nicht auf. Im realen Verkehr kann dieser winzige Fehler den Unterschied zwischen einer rechtzeitigen Bremsung und einem Auffahrunfall bedeuten. Ein solcher Fehler, der auf eine Ungenauigkeit im Lastenheft zurückzuführen ist, kann nach der Auslieferung von 100.000 Fahrzeugen einen Rückruf unumgänglich machen. Die Kosten gehen weit über die reine Technik hinaus und umfassen Logistik, Arbeitszeit und einen immensen Imageschaden.

Wie chinesische Hersteller die Entwicklungszeit halbieren und was wir lernen müssen?

Während deutsche OEMs ihre Prozesse über Jahrzehnte auf Perfektion und das „First Time Right“-Prinzip optimiert haben, treten neue Wettbewerber, insbesondere aus China, mit einer radikal anderen Philosophie an. Sie schaffen es teilweise, die Entwicklungszeit für ein neues Modell nahezu zu halbieren. Dies gelingt nicht durch mangelnde Sorgfalt, sondern durch einen fundamental anderen Ansatz, der stark von der Software-Industrie geprägt ist. Der Schlüssel liegt in den Konzepten „Software-first“ und „Minimum Viable Product“ (MVP).

Anstatt ein perfektes Hardware-Produkt zu entwickeln und am Ende die Software zu integrieren, bauen chinesische Hersteller oft um ein zentrales Betriebssystem herum. Sie bringen ein Fahrzeug auf den Markt, das die grundlegenden Anforderungen erfüllt (MVP), und liefern dann kontinuierlich neue Funktionen und Verbesserungen über „Over-the-Air“ (OTA) Updates nach. Dies ermöglicht eine schnellere Markteinführung und eine flexible Anpassung an Kundenwünsche. Der folgende Vergleich verdeutlicht die unterschiedlichen Philosophien:

| Aspekt | Deutsche OEMs | Chinesische Hersteller |

|---|---|---|

| Philosophie | Hardware-first, Software integrieren | Software-first um Betriebssystem |

| Risikoansatz | First Time Right | Minimum Viable Product + OTA Updates |

| Integration | Komplexe Zulieferstruktur | Vertikale Integration (z.B. BYD) |

Zusätzlich verfolgen viele chinesische Unternehmen wie BYD eine starke vertikale Integration. Sie produzieren nicht nur das Auto, sondern auch die Batterien, die Halbleiter und die Software selbst. Dies reduziert die Abhängigkeit von komplexen Lieferketten und die Reibungsverluste an den Schnittstellen, die in der deutschen Industrie eine grosse Herausforderung darstellen. Während deutsche OEMs Meister der Orchestrierung eines riesigen Netzwerks von Spezialzulieferern sind, setzen die neuen Wettbewerber auf Kontrolle und Geschwindigkeit durch Eigenfertigung.

Für die deutsche Automobilindustrie bedeutet dies nicht, die eigenen Qualitätsansprüche aufzugeben. Es bedeutet aber, die eigene Prozesslandschaft kritisch zu hinterfragen und Elemente der Agilität und Software-Zentrierung zu adaptieren, um im globalen Wettbewerb bestehen zu können. Die Herausforderung besteht darin, die traditionelle deutsche Gründlichkeit mit der neuen digitalen Geschwindigkeit zu vereinen.

Wie wird aggressive Renn-Aerodynamik für den deutschen Strassenverkehr legalisiert?

Aggressive aerodynamische Elemente wie grosse Heckflügel, scharfe Frontsplitter und ausgeprägte Diffusoren sind im Rennsport für maximalen Anpressdruck unerlässlich. Im öffentlichen Strassenverkehr sind sie jedoch ein Problem. Die deutsche StVZO und europäische Regelwerke setzen enge Grenzen, insbesondere im Hinblick auf den Fussgängerschutz. Scharfe Kanten und starre Anbauteile, die bei einem Unfall schwere Verletzungen verursachen könnten, sind tabu. Zudem müssen die Aussenabmessungen des Fahrzeugs klar definiert sein. Wie also gelingt der Spagat, ein Fahrzeug mit der Optik und Performance eines Rennwagens für den Strassenverkehr zu homologieren?

Die Lösung liegt in aktiven Aerodynamik-Systemen. Anstelle starrer Bauteile werden bewegliche Elemente verbaut, die sich je nach Fahrsituation anpassen. Ein Heckspoiler kann bei niedrigen Geschwindigkeiten oder im geparkten Zustand bündig in der Karosserie versenkt sein und erst bei hohem Tempo ausfahren, um den nötigen Anpressdruck zu erzeugen. Klappen im Unterboden können sich öffnen und schliessen, um den Luftstrom zu optimieren. Diese Systeme ermöglichen es, zwei völlig unterschiedliche Konfigurationen in einem Fahrzeug zu vereinen: eine StVZO-konforme für den Alltag und eine performance-orientierte für die Rennstrecke.

Die Validierung solcher Systeme ist extrem aufwendig und erfordert einen klaren Fahrplan, um die Zulassung zu erhalten. Die folgenden Schritte sind dabei essenziell:

Ihr Fahrplan zur legalen Aerodynamik: Die zentralen Prüfschritte

- Windkanal-Tests mit Moving Belt: Validierung der aerodynamischen Werte unter realistischen Bedingungen, bei denen sich der Boden unter dem Auto bewegt.

- Anpassung der Radien: Alle Kanten von Spoilern und Splittern müssen gemäss den TÜV-Vorschriften abgerundet werden, um das Verletzungsrisiko zu minimieren.

- Material-Flexibilitätstests: Die verwendeten Materialien müssen eine gewisse Flexibilität aufweisen, um bei einem leichten Aufprall nachzugeben und so die Fussgängerschutz-Compliance zu gewährleisten.

- Integration aktiver Elemente: Die Steuerung der beweglichen Teile muss absolut zuverlässig funktionieren und darf in keiner Situation eine Gefahr darstellen.

- Validierung des cW-Werts: Der Luftwiderstandsbeiwert (cW-Wert) in der StVZO-konformen Konfiguration muss für die offizielle WLTP-Verbrauchsmessung nachgewiesen werden.

Nur durch die Kombination aus cleverer, adaptiver Technik und rigoroser Erprobung nach diesem Schema kann die aggressive Ästhetik des Motorsports erfolgreich und legal auf die Strasse gebracht werden.

Warum ein „Moving Belt“ im Windkanal für realistische Werte unverzichtbar ist?

Der Windkanal ist das klassische Instrument zur Optimierung der Aerodynamik. Lange Zeit wurden Fahrzeuge dort auf einem festen Boden stehend vom Wind angeströmt. Diese Methode hat jedoch einen entscheidenden Nachteil: Sie ignoriert die Interaktion zwischen den rotierenden Rädern und dem sich relativ zum Fahrzeug bewegenden Untergrund. In der Realität erzeugt der Boden unter dem Auto eine Grenzschicht und die Räder erzeugen komplexe Verwirbelungen. Ein fester Boden im Windkanal führt daher zu ungenauen und geschönten cW-Werten.

Um dieses Problem zu lösen, wurden moderne Windkanäle mit einem sogenannten „Moving Belt“-System ausgestattet. Dabei handelt es sich um ein riesiges Laufband, das mit der gleichen Geschwindigkeit wie die anströmende Luft unter dem Fahrzeug hindurchläuft. Zusätzlich werden die Räder des Fahrzeugs auf kleineren, eigenen Laufbändern gedreht. Nur diese Konfiguration simuliert die realen Strömungsverhältnisse am Unterboden und in den Radkästen präzise. Die so gewonnenen Daten sind deutlich realistischer und ermöglichen eine viel genauere Optimierung des Anpressdrucks und des Luftwiderstands.

Die Investition in diese Technologie ist immens, aber aus Sicht der Effizienz und Sicherheit unverzichtbar. Ein optimierter Unterboden kann den Auftrieb bei hohen Geschwindigkeiten signifikant reduzieren und somit die Fahrstabilität verbessern. Gleichzeitig kann eine Reduzierung des Luftwiderstands um wenige Prozentpunkte den Kraftstoffverbrauch und damit den CO₂-Ausstoss über die gesamte Fahrzeugflotte spürbar senken. Angesichts strenger Emissionsgrenzwerte ist jeder Zehntelpunkt beim cW-Wert bares Geld wert. Der Moving Belt ist also kein technisches Gimmick, sondern ein kritisches Werkzeug im Kampf um Effizienz und Performance.

Das Wichtigste in Kürze

- Der Design-Freeze ist der entscheidende Kostenhebel im gesamten Entwicklungsprozess, der bis zu 70 % der Fahrzeugkosten festlegt.

- Digitale Simulationen ergänzen, aber ersetzen nicht die physischen Tests, die zur Erfüllung von Normen wie der StVZO unerlässlich sind.

- Die wahre Qualitätsaussage deutscher Hersteller liegt nicht nur im Design, sondern in der Prozessbeherrschung, sichtbar an präzisen Spaltmassen.

Warum sind Spaltmasse für deutsche Hersteller so heilig und was sagen sie über Qualität aus?

Spaltmasse – die feinen Fugen zwischen Karosserieteilen wie Türen, Motorhaube und Kotflügeln – sind für deutsche Premiumhersteller weit mehr als nur ein ästhetisches Detail. Sie sind das sichtbare Aushängeschild für die Prozessqualität und Fertigungspräzision des gesamten Unternehmens. Ein enges, gleichmässiges Spaltmass signalisiert dem Kunden unbewusst eine hohe Wertigkeit und Langlebigkeit. Es vermittelt die Botschaft: Wenn schon bei einem so offensichtlichen Detail eine solche Perfektion erreicht wird, dann muss auch die verborgene Technik von höchster Güte sein.

Diese Präzision ist jedoch kein Zufall, sondern das Ergebnis eines extrem aufwendigen und kontrollierten Prozesses. Sie beginnt bereits in der Entwicklung mit der Definition von minimalen Toleranzen und setzt sich in der Fertigung fort. Um diese engen Vorgaben zu erreichen, sind hochpräzise Werkzeuge und Pressen erforderlich. Unternehmen wie die EBZ Group, ein Spezialist für Prototypen- und Karosseriebau, setzen dafür Try-out-Pressen mit Kräften von bis zu 25.000 Kilonewton ein. Diese immense Kraft stellt sicher, dass die Blechteile exakt in die gewünschte Form gebracht werden.

Zudem wird jedes einzelne Prototypenteil ausschliesslich mit Lasertechnologie zugeschnitten. Dies gewährleistet nicht nur höchste Genauigkeit, sondern ermöglicht auch schnelle Anpassungen, falls im Entwicklungsprozess noch Änderungen nötig werden. Die Summe dieser aufwendigen Schritte – von der Simulation über den Werkzeugbau bis hin zur finalen Montage – manifestiert sich in dem, was der Kunde am Ende sieht: ein perfektes Fugenbild. Das Spaltmass ist somit die Spitze des Eisbergs, ein Indikator für die Beherrschung einer hochkomplexen, globalen Produktionskette. Es ist das Symbol für den „First Time Right“-Anspruch der deutschen Industrie.

Um die Zukunftsfähigkeit der deutschen Automobilindustrie zu bewerten, ist es daher entscheidend, den Fokus von der reinen Produktästhetik auf die Exzellenz und Anpassungsfähigkeit dieser tiefgreifenden Entwicklungsprozesse zu verlagern. Die wahre Innovation liegt in der intelligenten Steuerung von Kosten, Zeit und Qualität.