Der Schock über die 5.000-Euro-Rechnung für einen Parkrempler kommt nicht vom Materialpreis allein, sondern von einem fundamentalen Wandel: Moderne Karosserien werden nicht mehr wie früher repariert, sondern wie ein hochpräziser Baukasten ausgetauscht.

- Carbon bricht oft unsichtbar von innen (Delamination); eine kleine äussere Delle kann bereits einen strukturellen Totalschaden bedeuten.

- Moderne Fügeverfahren wie Kleben und Nieten haben das Schweissen abgelöst und erfordern teure Spezialwerkzeuge sowie zertifizierte Experten.

Empfehlung: Lernen Sie den Unterschied zwischen kosmetischem Sichtcarbon und tragendem Strukturcarbon an Ihrem Fahrzeug zu erkennen – nur so können Sie das Kostenrisiko realistisch einschätzen.

Sie kommen zu Ihrem Premium-Fahrzeug zurück und entdecken es: eine unschöne Delle im Kotflügel, ein klassischer Parkrempler. Früher bedeutete das einen Besuch beim Karosseriebauer, etwas Spachtel, etwas Lack – ärgerlich, aber überschaubar. Heute halten Sie einen Kostenvoranschlag über 5.000 € in der Hand und fragen sich, wie das sein kann. Die Antwort, die viele geben, ist simpel: „Moderne Autos sind eben teuer.“ Doch das ist nur die halbe Wahrheit. Die wirkliche Ursache liegt tiefer und hat weniger mit dem Preis des Materials zu tun, als Sie vielleicht denken.

Wir in der Werkstatt erleben täglich den fundamentalen Paradigmenwechsel, der sich in der Automobilfertigung vollzogen hat. Wir haben die Ära des verformbaren Stahls, den man dengeln, ziehen und schweissen konnte, verlassen. Heute leben wir in einer Welt der Hybrid-Karosserien aus Aluminium und carbonfaserverstärktem Kunststoff (CFK). Diese Materialien folgen völlig anderen physikalischen Gesetzen. Hier wird nicht mehr improvisiert, hier werden exakte Reparaturpfade des Herstellers befolgt. Das Ausbeulen ist tot, es lebe der präzise Austausch.

Aber was, wenn die wahre Kostenfalle nicht der sichtbare Kratzer ist, sondern der unsichtbare Schaden darunter? Was, wenn das Material selbst nach einem leichten Stoss innerlich „stirbt“, ohne dass Sie es merken? Dieser Artikel nimmt Sie mit in die Werkstatt und erklärt Ihnen aus der Praxis eines Karosseriebaumeisters, warum die Reparatur Ihres modernen Fahrzeugs eine komplett neue Denkweise erfordert und wie Sie die Risiken besser verstehen und managen können. Wir werden die Mythen um Carbon entlarven, die Logik hinter dem „wirtschaftlichen Totalschaden“ aufschlüsseln und Ihnen zeigen, worauf es wirklich ankommt.

Um die komplexen Zusammenhänge hinter den explodierenden Reparaturkosten zu verstehen, haben wir diesen Artikel in klare Abschnitte gegliedert. Jeder Teil beleuchtet einen spezifischen Aspekt – von der modernen Werkstattpraxis bis hin zu den physikalischen Eigenschaften der neuen Materialien.

Inhaltsverzeichnis: Die Wahrheit über moderne Karosseriereparaturen

- Kleben und Nieten statt Schweissen: Warum moderne Reparaturen Spezialwerkstätten erfordern?

- Der unsichtbare Schaden: Warum Carbon nach einem Aufprall strukturell tot sein kann?

- Stahlblech vs. Aluminium: Warum der günstige Kleinwagen im Crash oft billiger zu reparieren ist?

- Wann wird der Bagatellschaden beim Leichtbau-Sportwagen zum wirtschaftlichen Totalschaden?

- Das Recycling-Problem: Wohin mit dem Carbon-Schrott nach dem Unfall?

- Warum finden sich Carbon-Bauteile heute selbst in der Kompaktklasse wieder?

- Wie stellt ein OEM sicher, dass das Zulieferteil aus Osteuropa perfekt passt?

- Warum sind Spaltmasse für deutsche Hersteller so heilig und was sagen sie über Qualität aus?

Kleben und Nieten statt Schweissen: Warum moderne Reparaturen Spezialwerkstätten erfordern?

Wenn Sie an Karosseriearbeit denken, haben Sie wahrscheinlich das Bild eines Schweissgeräts vor Augen, das Funken sprüht. Diese Vorstellung ist für moderne Alu-Carbon-Karosserien veraltet. An die Stelle des Schweissens sind hochspezialisierte Fügeverfahren wie Kleben und Nieten getreten. Der Grund dafür ist einfach: Hochfeste Aluminiumlegierungen und Carbonfasern dürfen nicht der extremen Hitze des Schweissens ausgesetzt werden, da dies ihre strukturelle Integrität unwiderruflich zerstören würde. Stattdessen werden Bauteile mit industriellen Klebstoffen und Nieten verbunden, die eine immense Festigkeit gewährleisten – aber nur, wenn sie exakt nach Herstellervorgabe verarbeitet werden.

Diese neuen Methoden erfordern ein komplett anderes Werkstatt-Umfeld. Eine freie Werkstatt „um die Ecke“ kann diese Reparaturen in der Regel nicht durchführen. Es bedarf spezieller Nietzangen, klimatisierter Bereiche für die Aushärtung der Klebstoffe und vor allem: geschultes Personal, das für den jeweiligen Hersteller zertifiziert ist. Diese Spezialisierung hat ihren Preis. Die Investitionen in Werkzeuge und Schulungen fliessen direkt in die Stundensätze ein. Wie BMW es selbst formuliert, erfordert dieser Ansatz eine neue Service-Infrastruktur, was die Wahl der Werkstatt massiv einschränkt. Die Exklusivität treibt die Kosten. Wie der Branchenexperte BMW bereits zur Einführung des i3 klarstellte:

BMW wird für alle Beschädigungen an der Aluminium- oder CFK-Struktur spezialisierte Reparaturzentren benennen, die mit sämtlichen Besonderheiten der Fahrzeuge vertraut sind.

– BMW AG, BMW Pressemitteilung zum i3

Hinzu kommt, dass die Ersatzteilpreise selbst eine enorme Teuerung erfahren haben. Wenn ein Bauteil nicht mehr repariert, sondern nur noch ersetzt werden kann, schlägt der Teilepreis voll zu Buche. Laut Branchendaten sind die Ersatzteilpreise in den letzten 3 Jahren um mehr als 35% gestiegen. Diese Kombination aus teuren, alternativlosen Originalteilen und hochspezialisierter, aufwändiger Arbeit ist der erste Hauptgrund für die Kostenexplosion bei Ihrem Parkrempler.

Der unsichtbare Schaden: Warum Carbon nach einem Aufprall strukturell tot sein kann?

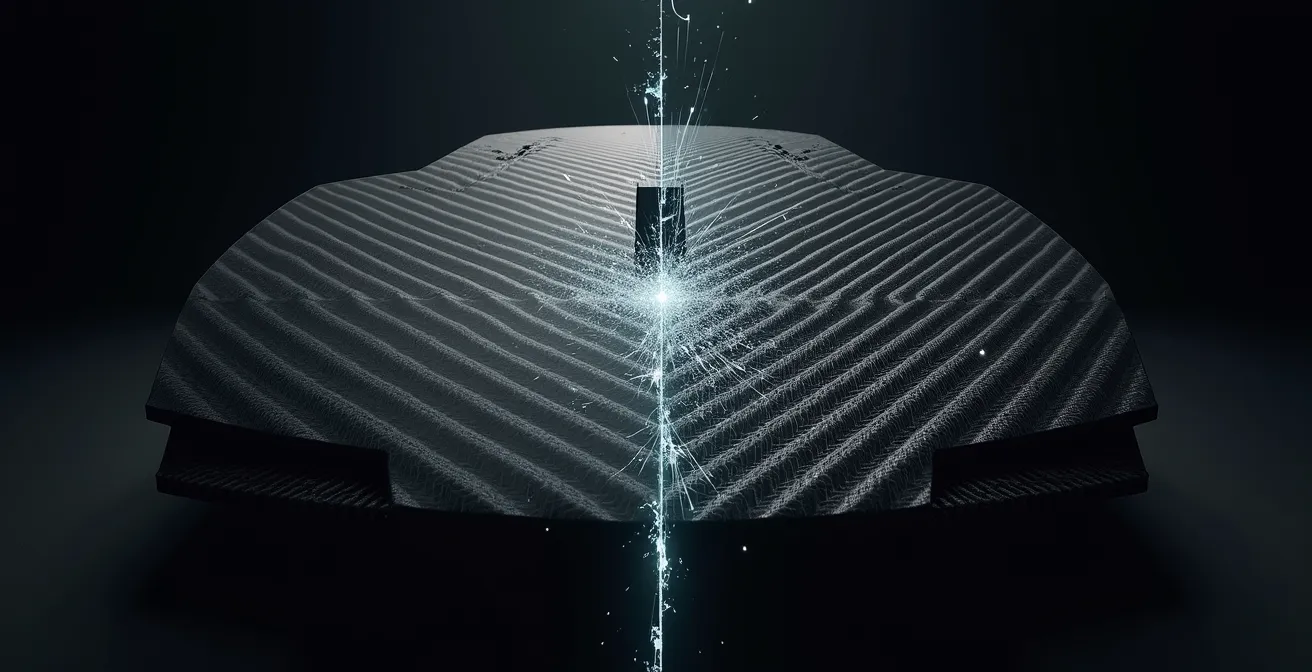

Der vielleicht grösste und am meisten unterschätzte Unterschied zwischen traditionellem Stahl und modernem Carbon liegt in der Art, wie das Material auf Krafteinwirkung reagiert. Stahlblech ist duktil; es verformt sich, bekommt eine Delle, aber seine innere Struktur bleibt weitgehend intakt. Carbon hingegen ist extrem steif und fest, aber spröde. Es verformt sich nicht – es bricht. Und dieser Bruch ist oft unsichtbar.

Wir sprechen hier vom Phänomen der Delamination. Stellen Sie sich Carbon als einen Stapel von tausenden hauchdünnen, in Harz getränkten Papierschichten vor. Bei einem Aufprall können sich diese Schichten voneinander lösen, ohne dass die äussere Lackschicht beschädigt wird. Von aussen sehen Sie vielleicht nur einen kleinen Kratzer, aber im Inneren ist die Struktur gebrochen – das Bauteil ist strukturell tot. Es hat seine Fähigkeit, Kräfte aufzunehmen und weiterzuleiten, verloren. Dies ist vergleichbar mit einem Knochenbruch, der unter der Haut verborgen ist. Für einen Laien ist dieser Schaden nicht erkennbar, für einen Gutachter oder eine spezialisierte Werkstatt ist er ein klares Sicherheitsrisiko.

Wie die obige Darstellung verdeutlicht, kann die unversehrte Oberfläche eines Carbon-Bauteils massive innere Schäden verbergen. Um diese unsichtbaren Mikrorisse und Delaminationen aufzuspüren, sind zerstörungsfreie Prüfverfahren wie Ultraschall oder Thermografie notwendig. Diese Diagnostik ist aufwendig und teuer. Findet man einen solchen strukturellen Schaden, ist eine Reparatur im Sinne von „Ausbeulen“ ausgeschlossen. Das Bauteil muss entweder grossflächig und extrem aufwendig von einem der wenigen Spezialisten neu laminiert oder – was die Regel ist – komplett ausgetauscht werden. Ein simpler Parkrempler, der eine tragende Carbon-Struktur trifft, kann somit unweigerlich zum Austausch eines ganzen Seitenteils oder Dachelements führen.

Stahlblech vs. Aluminium: Warum der günstige Kleinwagen im Crash oft billiger zu reparieren ist?

Der Kontrast in der Reparaturfreundlichkeit wird am deutlichsten, wenn man einen konventionellen Kleinwagen aus Stahl mit einer modernen Premium-Limousine aus Aluminium oder einem Sportwagen mit Carbon-Elementen vergleicht. Ein Kotflügel am VW Polo aus Stahl ist ein Massenprodukt. Bei einer kleinen Delle kann oft eine kostengünstige Smart-Repair-Methode angewendet werden. Ist der Schaden grösser, wird das Teil einfach gegen ein günstiges Ersatzteil getauscht und lackiert. Die Kosten bleiben überschaubar.

Beim Audi A8 mit seinem Aluminium-Space-Frame (ASF) sieht die Welt schon anders aus. Aluminium ist weniger verformbar als Stahl und „vergisst“ eine Delle nicht so leicht. Smart Repair ist oft nicht möglich. Schon bei kleineren Schäden schreiben die Hersteller häufig den kompletten Austausch des Bauteils vor. Dies erfordert spezielle Werkzeuge und verhindert Spannungsrisse. Neue Systeme zur Instandsetzung von Aluminium-Aussenhäuten versprechen zwar eine deutliche Verbesserung der Reparierbarkeit, wie eine Innovation, die eine 60% Gewichtsreduzierung beim neuen CBR-System ermöglicht, doch der Standard ist oft noch der teure Austausch.

Die folgende Tabelle veranschaulicht die Kostenunterschiede exemplarisch. Sie zeigt, dass selbst bei einem vermeintlich gleichen Schaden die Materialwahl und die damit verbundenen Reparaturmethoden zu dramatisch unterschiedlichen Rechnungen führen.

| Fahrzeug/Material | Bauteil | Reparaturkosten | Reparaturmethode |

|---|---|---|---|

| VW Polo (Stahl) | Kotflügel | 800-1.200 € | Smart Repair möglich |

| Audi A8 (Aluminium) | Kotflügel | 2.500-3.500 € | Meist Teiletausch erforderlich |

| Carbon-Fahrradrahmen | Kettenstrebe | 330-540 € netto | Aufwendige Laminierung |

Obwohl das Beispiel des Carbon-Fahrradrahmens aus einem anderen Bereich stammt, zeigt es das Prinzip: Selbst die aufwendige manuelle Reparatur eines kleinen Carbon-Teils ist komplex und kostenintensiv. Übertragen auf die zertifizierten Prozesse in der Automobilindustrie, wird klar, warum die Kosten für den Austausch von Strukturteilen aus CFK oder Aluminium schnell in die Tausende gehen. Der günstige Kleinwagen profitiert von einem einfachen Material und einem riesigen, wettbewerbsintensiven Ersatzteilmarkt – ein Luxus, den Besitzer von Premium-Fahrzeugen nicht haben.

Wann wird der Bagatellschaden beim Leichtbau-Sportwagen zum wirtschaftlichen Totalschaden?

Der Begriff „wirtschaftlicher Totalschaden“ ist für viele Autofahrer mit einem schweren Unfall verbunden. Bei modernen Leichtbau-Fahrzeugen kann diese Grenze jedoch erschreckend schnell erreicht sein – manchmal schon durch einen unglücklichen Parkrempler. Ein wirtschaftlicher Totalschaden liegt vor, wenn die voraussichtlichen Reparaturkosten den Wiederbeschaffungswert des Fahrzeugs übersteigen. Der Wiederbeschaffungswert ist der Preis, den Sie für ein gleichwertiges Fahrzeug auf dem Gebrauchtwagenmarkt zahlen müssten.

In Deutschland gibt es eine wichtige Sonderregelung, die sogenannte 130-Prozent-Regel. Sie besagt, dass eine Reparatur auch dann noch von der Versicherung bezahlt werden kann, wenn die Kosten bis zu 30 % über dem Wiederbeschaffungswert liegen. Voraussetzung ist, dass der Besitzer das Fahrzeug tatsächlich fachgerecht reparieren lässt und es danach für mindestens weitere sechs Monate nutzt. Doch selbst diese Regel ist bei Carbon-Karosserien schnell ausgereizt. Wenn der Austausch eines einzigen strukturellen Carbon-Teils bereits 15.000 € kostet und der Wiederbeschaffungswert des Sportwagens bei nur 40.000 € liegt, ist die Grenze schnell überschritten.

Hersteller wie BMW sind sich dieser Problematik bewusst und versuchen, durch intelligente Konstruktion entgegenzuwirken. Beim BMW i3 zum Beispiel wurde die Carbon-Fahrgastzelle so konzipiert, dass sie bei den meisten Unfällen unbeschädigt bleibt, während die günstigeren Aluminium-Knautschzonen die Energie absorbieren. BMW argumentierte, dass die Reparaturkosten dadurch auf dem Niveau eines herkömmlichen BMW 1er liegen würden, da bei 90 Prozent der registrierten Unfälle lediglich Bagatellschäden an Anbauteilen entstehen. Die Gefahr bleibt jedoch: Trifft der Aufprall eine kritische, nicht austauschbare Stelle der Carbon-Struktur, kann auch ein scheinbar kleiner Schaden das finanzielle Ende für das Fahrzeug bedeuten.

Das Recycling-Problem: Wohin mit dem Carbon-Schrott nach dem Unfall?

Ein Aspekt, der in der Diskussion um Reparaturkosten oft übersehen wird, ist das Ende des Lebenszyklus eines Bauteils oder Fahrzeugs. Stahl und Aluminium sind hier vorbildlich: Sie lassen sich hervorragend recyceln. Schrott hat einen Wert, was die Gesamtkostenbilanz verbessert. Bei carbonfaserverstärktem Kunststoff (CFK) sieht die Realität düster aus. Der komplexe Verbund aus Fasern und Harz macht eine sortenreine Trennung und Wiederverwertung extrem schwierig und energieaufwendig.

Im Gegensatz zu Metallen mit ihrem etablierten Schrottwert sind CFK-Verbundstoffe fast nicht recycelbar in einem wirtschaftlich sinnvollen Kreislauf. Zwar gibt es Verfahren wie die Pyrolyse, um die Fasern zurückzugewinnen, doch diese verlieren dabei an Länge und Qualität, was ihren Einsatzbereich stark einschränkt. Meist landen beschädigte Carbon-Teile auf Deponien oder in der thermischen Verwertung – also in der Müllverbrennung. Dies ist nicht nur aus ökologischer Sicht problematisch, sondern hat auch wirtschaftliche Folgen: Es gibt keinen Restwert für das beschädigte Material, der die Kosten eines neuen Teils kompensieren könnte.

Angesichts dieser Herausforderung gewinnt die Reparatur anstelle des Austauschs an Bedeutung, um die Nachhaltigkeit zu verbessern. Spezialisierte Unternehmen arbeiten an neuen Verfahren, die eine zeitwertgerechte und ökologischere Instandsetzung ermöglichen. Edeltraud Holle und Siegbert Müller, die Geschäftsführung der Carbon GmbH, betonen diesen Ansatz als neuen Standard in der Branche:

Zeitwertgerechte Reparatur, die auch nachhaltig ist und den CO2-Fussabdruck gering hält. Das heute neue Carbon-Repair-System besteht nunmehr aus kohlefaserverstärktem Kunststofffasern, die auch im Motorsport zum Einsatz kommen.

– Edeltraud Holle und Siegbert Müller, Carbon GmbH Geschäftsführung

Solange das Recycling von CFK jedoch ungelöst bleibt, stellt jedes ausgetauschte Carbon-Teil ein ökologisches und ökonomisches End-of-Life-Problem dar. Der Fokus auf eine möglichst lange Nutzungsdauer durch hochqualitative Reparaturen ist daher nicht nur eine Frage der Kosten, sondern auch der Verantwortung.

Warum finden sich Carbon-Bauteile heute selbst in der Kompaktklasse wieder?

Die Verwendung von Carbon war lange Zeit auf den Motorsport und Supersportwagen beschränkt. Doch mittlerweile finden sich CFK-Komponenten oder zumindest Hybrid-Lösungen selbst in der Premium-Kompaktklasse. Der Grund dafür ist ein unaufhaltsamer Trend in der Automobilindustrie: die Gewichtskompensation. Insbesondere die Elektromobilität treibt diese Entwicklung voran. Eine grosse Batterie in einem Elektrofahrzeug wiegt mehrere hundert Kilogramm und muss irgendwie ausgeglichen werden, um akzeptable Reichweiten und Fahrdynamik zu erzielen.

Beim BMW i3 zum Beispiel mussten laut Herstellerangaben rund 250-300 kg Mehrgewicht durch die Batterien durch konsequenten Leichtbau an anderer Stelle kompensiert werden. Die Lösung war eine Fahrgastzelle komplett aus Carbon. Aber auch bei Verbrennern zwingen immer strengere CO₂-Flottengrenzwerte die Hersteller dazu, jedes Gramm zu sparen. Carbon und Aluminium sind die Mittel der Wahl, um Gewicht zu reduzieren, ohne an Steifigkeit und Sicherheit zu verlieren. So werden Dächer, Motorhauben, Heckklappen oder auch nur einzelne Strukturverstrebungen aus CFK gefertigt.

Für Sie als Fahrzeughalter ist es entscheidend, zu wissen, welche Teile an Ihrem Auto aus welchem Material bestehen und welche Funktion sie haben. Nicht jedes Carbon-Teil ist ein finanzielles Damoklesschwert. Man muss zwischen rein optischem Sichtcarbon und tragendem Strukturcarbon unterscheiden. Nur Schäden am letzteren führen zu den hier beschriebenen, extrem hohen Kosten. Die folgende Checkliste hilft Ihnen bei einer ersten Einordnung.

Ihr Plan zur Risiko-Einschätzung: Sichtcarbon vs. Strukturcarbon

- Art des Carbons prüfen: Handelt es sich um ein rein kosmetisches Zierteil (Sichtcarbon) oder ein tragendes Bauteil (Strukturcarbon/CFK)?

- Strukturcarbon identifizieren: Achten Sie auf Teile, die zur Stabilität und Sicherheit beitragen. Das sind typischerweise die Fahrgastzelle, A-/B-/C-Säulen, Dächer oder Längsträger des Rahmens.

- Sichtcarbon erkennen: Dies sind meist Anbauteile ohne tragende Funktion, wie zum Beispiel Zierleisten im Innenraum, Spiegelkappen oder Spoilerlippen.

- Kostenrisiko bewerten: Machen Sie sich bewusst, dass nur Schäden an Strukturcarbon die hier beschriebenen, extrem hohen Reparaturkosten und Sicherheitsprüfungen nach sich ziehen.

- Hybridbauweise verstehen: Viele Hersteller nutzen einen Mix. Die kritische Sicherheitszelle besteht aus hochfestem Stahl oder Carbon, während die Knautschzonen davor und dahinter aus günstigerem und leichter reparierbarem Aluminium oder Stahl gefertigt sind.

Wie stellt ein OEM sicher, dass das Zulieferteil aus Osteuropa perfekt passt?

Die Globalisierung der Lieferketten bedeutet, dass Bauteile für ein in Deutschland montiertes Fahrzeug aus der ganzen Welt kommen können. Doch wie stellt ein Premium-Hersteller (OEM) sicher, dass ein Carbon-Seitenteil aus einem Werk in Osteuropa exakt die gleichen Eigenschaften und Masse hat wie eines aus Deutschland? Die Antwort lautet: durch lückenlose Prozesskontrolle und Rückverfolgbarkeit.

Jedes einzelne strukturrelevante Bauteil aus Carbon erhält eine individuelle Seriennummer. Diese wird während des gesamten Produktionsprozesses gescannt und dokumentiert – von der Herstellung der Fasermatte über das Verbacken im Autoklaven bis zur Endkontrolle. Diese Daten werden zentral gespeichert. Im Falle einer Reparatur kann die Werkstatt über diese Seriennummer den exakten Reparaturpfad abrufen, der vom Hersteller für dieses spezifische Bauteil freigegeben ist. Dieses System verhindert den Einbau von nicht zertifizierten Nachbauten oder gebrauchten Teilen, deren Vorgeschichte unbekannt ist.

Dieses Vorgehen schafft ein De-facto-Monopol der Hersteller auf Ersatzteile. Es gibt keinen freien Markt für strukturrelevante Carbon- oder Aluminiumteile, wie man ihn von Stahlteilen kennt. Zulieferer dürfen ihre Produkte nicht direkt an den Aftermarket verkaufen. Dies gibt dem OEM die volle Kontrolle über Qualität, Sicherheit – und den Preis. Felix Scholl von der Carbon GmbH merkt jedoch an, dass die Reparaturmöglichkeiten oft nicht ausgeschöpft werden:

Meist aber würden Aluminium-Anbauteile in Werkstätten bereits wegen kleinster Dellen ersetzt. Im Austausch mit den Autodoktoren hielt Felix Scholl von Carbon fest, dass es für Instandsetzen statt Ersetzen noch sehr viel Luft nach oben gibt.

– Felix Scholl, Carbon GmbH, Interview mit den Autodoktoren

Der Zwang zum Originalteil ist also einerseits eine Garantie für perfekte Passform und Sicherheit. Andererseits ist er ein wesentlicher Preistreiber. Die strikte Kontrolle sichert die Qualität, für die deutsche Hersteller bekannt sind, hat aber den Nebeneffekt, dass der Kunde keine günstigere Alternative hat.

Das Wichtigste in Kürze

- Die hohen Reparaturkosten entstehen nicht nur durch teures Material, sondern durch komplett neue, aufwendige Reparaturprozesse (Kleben, Nieten) und den Zwang zum Teiletausch.

- Carbon kann bei einem Stoss unsichtbare innere Schäden (Delamination) erleiden, was ein kleines äusseres Problem zu einem strukturellen Totalschaden macht.

- Es ist entscheidend, zwischen unwichtigem Sichtcarbon und sicherheitsrelevantem Strukturcarbon zu unterscheiden, da nur letzteres die Kosten explodieren lässt.

Warum sind Spaltmasse für deutsche Hersteller so heilig und was sagen sie über Qualität aus?

Das „Spaltmass“ – der kleine, gleichmässige Abstand zwischen zwei Karosserieteilen – ist für deutsche Premium-Hersteller mehr als nur ein Detail. Es ist ein Fetisch, ein sichtbares Versprechen für höchste Fertigungspräzision und Qualität. Ein perfektes Spaltmass signalisiert dem Kunden, dass das gesamte Fahrzeug mit derselben Akribie und Sorgfalt konstruiert und gebaut wurde. Es ist ein Symbol für die Solidität und Wertigkeit des gesamten Produkts.

Diese Besessenheit von perfekten Spaltmassen hat direkte Auswirkungen auf die Reparatur. Wenn nach einem Unfall ein Kotflügel, eine Tür oder eine Motorhaube aus Aluminium oder Carbon ersetzt wird, erwartet der Kunde – und der Gutachter –, dass die Spaltmasse danach wieder exakt den Werksspezifikationen entsprechen. Bei den neuen Fügeverfahren ist dies eine enorme Herausforderung. Es gibt keine Toleranz für „ein bisschen Ziehen und Drücken“ wie bei altem Stahlblech. Das neue Teil muss auf den Zehntelmillimeter genau positioniert und fixiert werden, bevor die hochfesten Klebstoffe aushärten.

Die Fähigkeit einer Werkstatt, nach einer komplexen Carbon- oder Aluminiumreparatur wieder perfekte Spaltmasse herzustellen, ist der ultimative Beweis für ihre Kompetenz. Es zeigt, dass nicht nur das Teil getauscht, sondern die gesamte Fahrzeugstruktur verstanden und korrekt justiert wurde. Wie Recherchen zeigen, ist die Zahl der Betriebe, die solche komplexen Reparaturen auf höchstem Niveau durchführen können, sehr gering. Der Beruf des Carbon-Reparateurs ist nicht reguliert, und die Expertise ist selten. Eine Reparatur, die mit ungleichmässigen Spaltmassen endet, ist nicht nur ein optischer Mangel, sondern auch ein Indikator für eine potenziell unsachgemässe Instandsetzung, die den Wert des Fahrzeugs drastisch mindert und sogar die Sicherheit beeinträchtigen kann.

Häufig gestellte Fragen zur Reparatur von Carbon-Karosserien

Warum gibt es keinen freien Teilemarkt für Carbon-Strukturteile?

Der Hauptgrund ist die Kontrolle der Hersteller (OEMs) über die Sicherheit und Qualität. Jedes Strukturteil hat eine Seriennummer zur Rückverfolgbarkeit. Dies verhindert den Einbau von Teilen unbekannter Herkunft, die möglicherweise bereits beschädigt waren. Obwohl erfahrene Spezialisten viele Schäden sicher reparieren könnten, wie Labortests zeigen, wollen die OEMs das Risiko nicht eingehen und kontrollieren den Markt daher selbst.

Wie wird die Qualität von Carbon-Ersatzteilen sichergestellt?

Jedes strukturrelevante Carbon-Bauteil besitzt eine einmalige Seriennummer, die eine lückenlose Rückverfolgbarkeit vom Herstellungsprozess bis zum Einbau ermöglicht. Dies stellt sicher, dass nur geprüfte und freigegebene Originalteile verbaut werden und verhindert den Einsatz von potenziell unsicheren Gebraucht- oder Nachbauteilen.

Warum sind Carbon-Ersatzteile so teuer?

Die Kosten ergeben sich aus mehreren Faktoren: dem aufwendigen, oft manuellen Herstellungsprozess, den hohen Entwicklungskosten und vor allem dem De-facto-Monopol der Fahrzeughersteller. Da es keinen freien Wettbewerb durch Zulieferer auf dem Ersatzteilmarkt gibt, können die OEMs die Preise für ihre zertifizierten Originalteile weitgehend selbst bestimmen.